在当今全球能源格局中,天然气作为一种清洁、高效的化石燃料,其地位日益凸显。而将这种宝贵的能源从气田、接收站安全、高效地输送至千家万户和各类工厂,则依赖于一个庞大而复杂的系统工程——天然气长输管道网络。在这个网络中,扮演着绝对核心角色的,正是天然气输送用钢管管线。它如同人体的动脉血管,承载着能源流动的使命,其质量、性能与可靠性直接关系到国家能源安全、经济命脉以及公共安全。本文将深入探讨天然气输送用钢管管线的关键作用、技术特点、制造要求以及未来发展趋势。

天然气输送用钢管管线并非普通的钢管,它是专门为承受高压、抵抗恶劣环境、确保介质纯净度而设计制造的高技术产品。通常,长距离输气管道运行压力极高,可达10兆帕甚至更高,这就要求管线钢管必须具备极高的强度、韧性和抗压能力。同时,天然气中可能含有的硫化氢、二氧化碳等腐蚀性成分,以及管道所处的土壤、海洋等复杂环境,都对管材的耐腐蚀性能提出了严峻挑战。此外,为了保障输送效率,管道内壁需要尽可能光滑以减少摩擦阻力,这对钢管的制造精度和焊接工艺也提出了极高要求。

制造天然气输送用钢管管线的材料通常为高强度低合金钢(HSLA Steel)。这类钢材通过精确的化学成分控制和现代化的轧制、热处理工艺,实现了强度与韧性的最佳平衡。常见的管线钢等级有X42、X52、X60、X70、X80乃至更高等级的X100和X120。数字代表了其最小屈服强度(单位为千磅/平方英寸),数字越大,强度越高,意味着在同等输气压力下可以使用更薄的管壁,从而节省材料、降低建设和运输成本。然而,强度的提升不能以牺牲韧性为代价,尤其是在低温环境下,必须防止脆性断裂的发生,这是管线安全的核心指标之一。

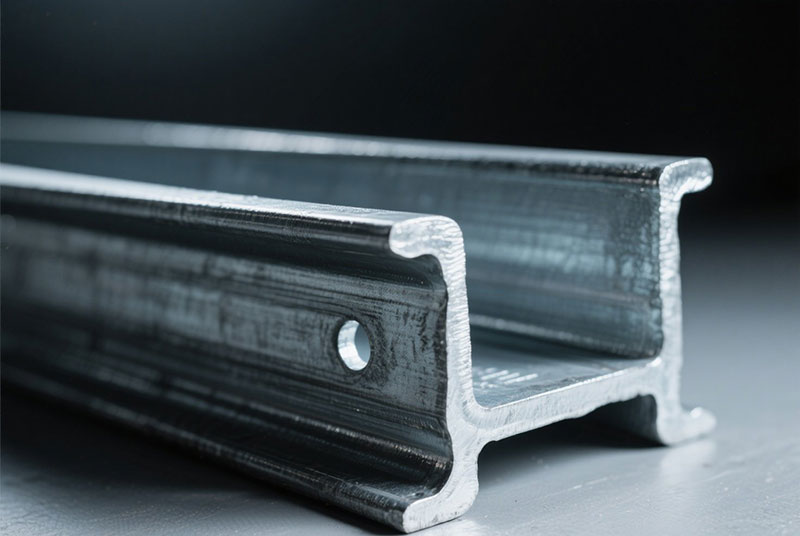

在成型工艺上,大口径的天然气输送用钢管管线主要采用三种方式:无缝钢管(SMLS)、直缝埋弧焊管(LSAW)和螺旋缝埋弧焊管(SSAW)。无缝钢管整体性最好,无焊缝薄弱点,常用于高压、小口径或关键地段。直缝埋弧焊管(UOE或JCOE工艺制成)因其尺寸精度高、承压能力强,是当前跨国、长距离高压输气管道的主流选择。螺旋焊管则以其灵活的直径调整能力和较高的生产效率,在中低压管道或特定领域广泛应用。无论哪种工艺,焊接质量都是生命线,需要经过严格的无损检测(如超声波、X射线)以确保万无一失。

除了钢管本身,完整的天然气输送用钢管管线系统还包括了内外防腐涂层。外防腐层(如三层聚乙烯3PE、熔结环氧粉末FBE)用于隔绝土壤、水分中的腐蚀因子;内涂层则主要用于减少输送阻力、防止内壁腐蚀并保证天然气纯度。对于穿越河流、地震带等特殊地段的管道,还需要采取额外的保护措施,如增加壁厚、混凝土配重层、抗震设计等。智能清管器(PIG)和SCADA(数据采集与监视控制)系统的应用,使得现代管线能够实现实时监控、泄漏检测和自动化运行,大大提升了安全性和运营效率。

随着“碳中和”目标的推进和能源转型的深入,天然气作为过渡能源的作用将更加重要,对管网基础设施的需求也将持续增长。未来的天然气输送用钢管管线技术将向着更高钢级(以进一步减重节能)、更卓越的低温韧性、更智能的监测能力(如集成光纤传感器)、以及对氢气等未来清洁燃气混合输送的兼容性方向发展。这要求钢铁企业、管制造厂商持续进行研发和创新。

在这一领域,众多专业制造商致力于为全球能源建设提供可靠的产品与服务。例如,位于中国钢管产业重镇——河北省沧州市的河北勤钢管业有限公司,正是一家专注于钢材与钢管生产、加工及销售的专业企业。公司坐落于盐山县城南工业园,依托当地成熟的产业链,其产品线涵盖了螺旋管、直缝钢管、无缝钢管等多种可用于能源输送领域的管材。公司秉持“质量为本、诚信经营”的理念,拥有先进的生产设备和专业的技术团队,能够提供从原材料到深加工(如防腐处理)的一站式服务解决方案,严格把控产品质量,确保其生产的管件能够满足石油、天然气等行业对安全性、耐久性的高标准要求,为构建安全、高效的能源输送网络贡献着自己的力量。