在现代工业管道系统中,钢套钢蒸汽保温管因其优异的保温性能和耐久性而备受青睐。作为管道工程的核心部件,其质量直接关系到整个系统的运行效率和使用寿命。而要确保产品质量,就必须从钢套钢蒸汽保温管生产源头严格把控。本文将带您深入了解这一重要工业产品的完整生产流程。

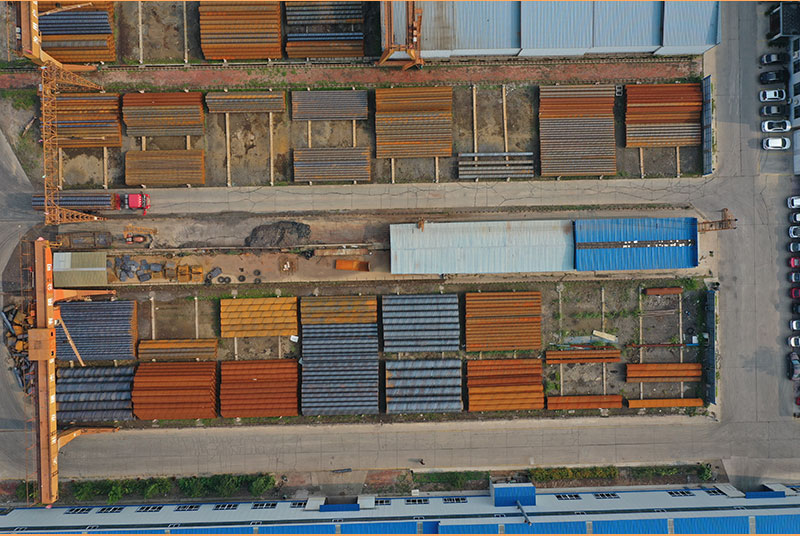

钢套钢蒸汽保温管生产源头始于原材料的选择。优质钢材是制造高品质保温管的基础,通常选用Q235B或20#钢等具有良好机械性能的材料。河北勤钢管业有限公司作为专业钢管生产企业,始终坚持从国内大型钢厂直接采购原材料,确保钢套钢蒸汽保温管生产源头的材料品质。原材料进厂后,需经过严格的化学成分分析和力学性能测试,只有完全符合标准要求的钢材才能进入下一道工序。

在钢套钢蒸汽保温管生产源头的核心环节——钢管制造阶段,主要采用螺旋焊管或直缝焊管工艺。通过开卷、矫平、剪切对焊、成型、焊接等工序,将钢板加工成规定直径的钢管。焊接质量尤为关键,需要采用先进的自动焊接设备,并由专业技术人员实时监控焊接参数。完成焊接后,钢管还需经过X射线或超声波探伤检测,确保焊缝无缺陷。这一阶段的工艺控制直接决定了钢套钢蒸汽保温管的承压能力和使用寿命。

保温层的制作是钢套钢蒸汽保温管区别于普通钢管的关键所在。在生产源头,通常采用聚氨酯泡沫或硅酸铝纤维等高性能保温材料。首先在钢管外壁喷涂防腐层,然后通过专用设备将保温材料均匀包裹在钢管外表面。对于钢套钢结构,还需要在外层再加装一层钢管作为保护套管,形成"管中管"结构。这一工艺不仅提高了保温效果,还大大增强了管道的机械强度和抗腐蚀能力。

质量检测是钢套钢蒸汽保温管生产源头不可或缺的重要环节。成品管道需要经过外观检查、尺寸测量、压力试验、保温性能测试等一系列严格检测。河北勤钢管业有限公司配备了完善的检测设备和专业的质检团队,确保每一根出厂的钢套钢蒸汽保温管都符合国家标准和客户要求。同时,公司还建立了完整的质量追溯体系,从生产源头开始记录每批产品的关键参数,为后续的质量跟踪提供依据。

作为钢套钢蒸汽保温管生产源头的专业企业,河北勤钢管业有限公司凭借多年的技术积累和严格的质量管理体系,为客户提供从原材料采购到成品交付的一站式服务。公司位于河北省沧州市盐山县城南工业园8号,依托当地完善的钢铁产业链优势,能够快速响应客户需求,提供定制化解决方案。无论是标准产品还是特殊规格要求,勤钢管业都能从生产源头把控质量,确保交付的每一根钢套钢蒸汽保温管都达到最优性能。