在现代化工业管道系统中,蒸汽钢套钢保温管件作为关键组成部分,其生产工艺直接关系到整个管道系统的安全性和使用寿命。作为专业钢管生产企业,河北勤钢管业有限公司深耕蒸汽钢套钢保温管件生产领域多年,积累了丰富的技术经验。本文将详细解析蒸汽钢套钢保温管件的完整生产工艺流程,帮助您全面了解这一重要工业产品的制造过程。

蒸汽钢套钢保温管件生产的第一步是原材料的选择与检验。优质碳素结构钢或不锈钢是制造蒸汽钢套钢保温管件的主要原材料,其化学成分和机械性能必须符合国家标准。河北勤钢管业有限公司严格把控原材料采购环节,所有钢材均来自国内大型钢厂,确保材质均匀、无缺陷。原材料入库前需经过严格的化学成分分析、力学性能测试和超声波探伤等多项检测,为后续加工奠定质量基础。

在蒸汽钢套钢保温管件生产的成型工艺阶段,主要包括钢管切割、坡口加工和管件成型三个关键步骤。首先采用高精度等离子切割机或锯床对钢管进行定尺切割,保证切口平整无毛刺。然后通过专业坡口机加工焊接坡口,确保后续焊接质量。对于弯头、三通等特殊管件,采用热推或冷弯工艺成型,严格控制成型过程中的壁厚减薄率和椭圆度。河北勤钢管业有限公司引进的先进数控弯管设备,能够精确控制弯曲角度和弧度,满足各种复杂工况的需求。

焊接是蒸汽钢套钢保温管件生产中最为关键的工序之一。公司采用自动化焊接设备,执行严格的焊接工艺规程。焊前需进行彻底的坡口清理和预热,焊接过程中控制层间温度,焊后进行缓冷处理。所有焊缝均需经过100%射线检测或超声波检测,确保无未熔合、气孔、夹渣等缺陷。对于特殊要求的蒸汽钢套钢保温管件,还需进行热处理以消除焊接残余应力,提高产品的耐腐蚀性能和机械强度。

保温层的制作是蒸汽钢套钢保温管件生产的特色环节。采用聚氨酯泡沫或硅酸铝等高性能保温材料,通过专业设备进行均匀填充和发泡。外层钢套管采用螺旋焊接或直缝焊接工艺制作,与内管保持同心定位。河北勤钢管业有限公司独特的"钢套钢"结构设计,既保证了优异的保温性能,又具备出色的机械保护作用,特别适合高温蒸汽管道的应用环境。

在蒸汽钢套钢保温管件生产的最后阶段,产品需经过严格的出厂检验。包括外观检查、尺寸测量、压力试验、保温性能测试等多个项目。公司质检部门配备先进的检测仪器,如超声波测厚仪、X射线探伤机等,确保每件出厂产品都符合国家标准和客户要求。通过完善的追溯系统,每批产品的原材料信息、工艺参数和检验数据都可查询,为客户提供可靠的质量保证。

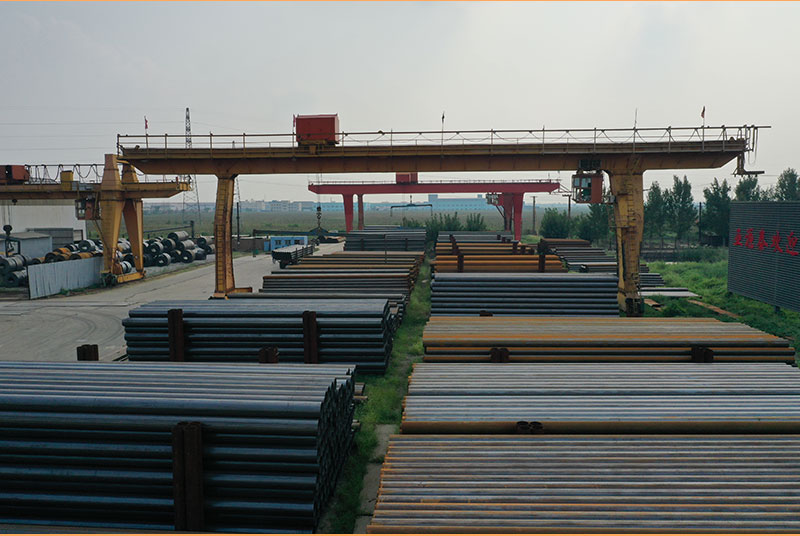

作为行业领先的钢管制造企业,河北勤钢管业有限公司不仅专注于蒸汽钢套钢保温管件生产,还提供从设计咨询到安装指导的全方位服务。公司位于河北省沧州市盐山县城南工业园8号,依托当地完善的钢铁产业链,拥有先进的生产设备和专业的技术团队。除蒸汽钢套钢保温管件外,公司产品线还涵盖螺旋管、无缝钢管、直缝钢管等多种管材,广泛应用于石油、天然气、市政工程等领域。秉承"质量为本、诚信经营"的理念,河北勤钢管业将持续创新工艺技术,为客户提供更优质的产品和服务。