在现代工业管道系统中,蒸汽钢套钢保温管加工技术因其卓越的保温性能和结构强度,成为高温蒸汽输送领域的首选解决方案。作为管道工程领域的专业制造商,河北勤钢管业有限公司深耕钢材加工行业多年,凭借成熟的技术工艺和完善的服务体系,为客户提供从原料采购到成品交付的一站式蒸汽钢套钢保温管加工服务。

蒸汽钢套钢保温管加工的核心在于其独特的"管中管"结构设计。该工艺采用双层钢管嵌套形式,内管用于输送高温蒸汽,外管作为保护层,中间填充高性能保温材料。这种结构能有效减少热能损失,确保蒸汽在长距离输送过程中保持稳定温度。根据ASTM、GB等国际国内标准,加工过程中需严格控制钢管椭圆度、焊缝质量和保温层密度等关键参数,其中保温层导热系数通常要求≤0.033W/(m·K),才能满足工业级保温需求。

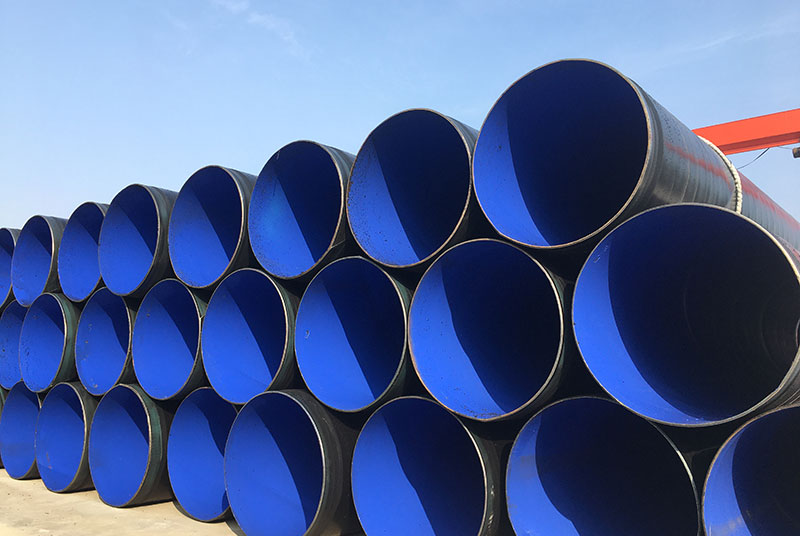

在蒸汽钢套钢保温管加工的具体工艺流程中,首先需要对内外钢管进行严格的材质检测和预处理。优质的无缝钢管或直缝焊管经过喷砂除锈、坡口加工后,采用自动焊接设备进行内管组装。保温层施工阶段尤为关键,常用的离心玻璃棉、硅酸铝或气凝胶等材料需采用分层填充工艺,确保密度均匀。外保护钢管则采用防腐涂层与阴极保护双重防护,典型防腐层厚度≥400μm,使整套管道系统具备30年以上的使用寿命。

蒸汽钢套钢保温管加工技术的优势主要体现在三个方面:其一,工作钢管与外部钢套管之间设置滑动支架,有效解决热膨胀位移问题;其二,钢制外护管具有优异的抗压强度,可承受0.8-2.5MPa的外部荷载;其三,全封闭结构杜绝了水分渗透风险,相比传统地沟敷设方式可降低热损失达85%。这些特性使其特别适用于城市集中供热、石油化工、电力等行业的蒸汽管网建设,尤其在地形复杂区域和直埋敷设场景中表现突出。

选择专业的蒸汽钢套钢保温管加工服务商时,需重点考察企业的四项核心能力:原材料质量控制体系、自动化加工设备配置、工艺认证资质以及工程案例经验。河北勤钢管业有限公司拥有完整的ISO9001质量管理体系认证,配备德国进口的钢管精整设备和全自动焊接生产线,已成功为多个国家级热电联产项目提供定制化蒸汽钢套钢保温管加工服务,管道规格覆盖DN50-DN1200全系列,工作温度最高可达350℃。

随着"双碳"目标的推进,蒸汽钢套钢保温管加工技术正朝着智能化、绿色化方向发展。河北勤钢管业有限公司将持续投入研发资源,优化保温材料配方和管道结构设计,同时引入物联网技术实现管道运行状态的实时监测。作为华北地区领先的钢管综合服务商,公司依托盐山县钢管产业集群优势,构建了从原材料采购到成品配送的完整供应链,能为客户提供最具性价比的蒸汽钢套钢保温管加工解决方案,助力各类能源输送项目提质增效。