在现代工业领域,尤其是在高温高压工况下的能源、电力及石化行业中,p91无缝钢管凭借其优异的耐热性、高强度及良好的抗蠕变性能,已成为关键设备不可或缺的核心材料。而这一切卓越性能的基石,正是其背后精密且复杂的p91无缝钢管工艺。本文将深入探讨p91无缝钢管的制造工艺全流程,解析其如何从普通的合金原料蜕变为性能卓越的工业脊梁。

p91无缝钢管工艺始于对原材料成分的精准控制。P91钢属于马氏体耐热钢,其化学成分极为讲究,主要包含铬(Cr)、钼(Mo)、钒(V)、铌(Nb)、氮(N)等关键合金元素。这些元素的精确配比是决定钢管最终性能的首要环节。冶炼过程通常采用电弧炉(EAF)或转炉进行初炼,再经过炉外精炼(如LF炉)和真空脱气(VD或VOD)等先进手段,以有效降低钢液中的气体含量和夹杂物,确保钢质的纯净度与均匀性,为后续的p91无缝钢管工艺打下坚实的冶金基础。

在获得高品质的连铸圆坯或锻制圆坯后,便进入了无缝钢管成型的核心环节——热加工变形。目前主流的p91无缝钢管工艺包括热轧(斜轧穿孔+连轧)和热挤压两种方式。热轧法通常将环形炉加热至适宜温度的管坯,经穿孔机斜轧穿孔形成毛管,再通过连轧管机等设备进行减壁、延伸,最终定径成为荒管。而热挤压法则是在巨大的压力下,将加热的坯料从模具中挤出成型,此法尤其适用于小批量、高合金或复杂截面的钢管生产。整个热变形过程不仅赋予了钢管初步的几何尺寸,更重要的是通过形变强化细化了晶粒,优化了材料的微观组织结构。

成型后的钢管仅仅是半成品,其性能的飞跃依赖于后续至关重要的热处理工序,这也是p91无缝钢管工艺中的精髓所在。P91钢的热处理通常采用“正火+回火”的调质工艺。正火处理(通常温度在1040℃~1080℃)旨在使组织奥氏体化,然后通过空冷或风冷获得马氏体组织。随后进行的高温回火(通常在730℃~780℃),目的是使马氏体充分回火,促使碳化物析出、聚集和球化,从而消除内应力,稳定组织,使材料在获得高强度的同时,兼具良好的塑性和韧性。这一系列精准的热处理参数控制,是确保p91无缝钢管具备优异高温持久强度和抗蠕变能力的决定性步骤。

为了确保每一根出厂的p91无缝钢管都满足严苛的工业标准,贯穿整个p91无缝钢管工艺的质量检测体系不可或缺。这包括对化学成分的复验、对力学性能(如室温及高温拉伸、冲击韧性)的测试、对金相组织的显微分析,以及利用超声波、涡流等无损探伤技术对钢管内外缺陷进行全面筛查。此外,对于在高温高压环境下使用的钢管,还需进行硬度测试、晶粒度评定等一系列专项检验。只有通过这些层层把关,才能保证产品的安全性与可靠性。

经过上述精密的p91无缝钢管工艺制造出的成品,因其在高达600℃以上的环境中仍能保持出色的强度和组织稳定性,被广泛应用于超临界、超超临界火力发电机组的过热器、再热器管道和主蒸汽管道,以及石油化工领域的加氢反应器、转化炉管道等关键部位。它不仅提升了设备的工作效率和安全性,还因其更高的许用应力而可以实现减薄壁厚,达到节约材料、减轻设备重量的目的。

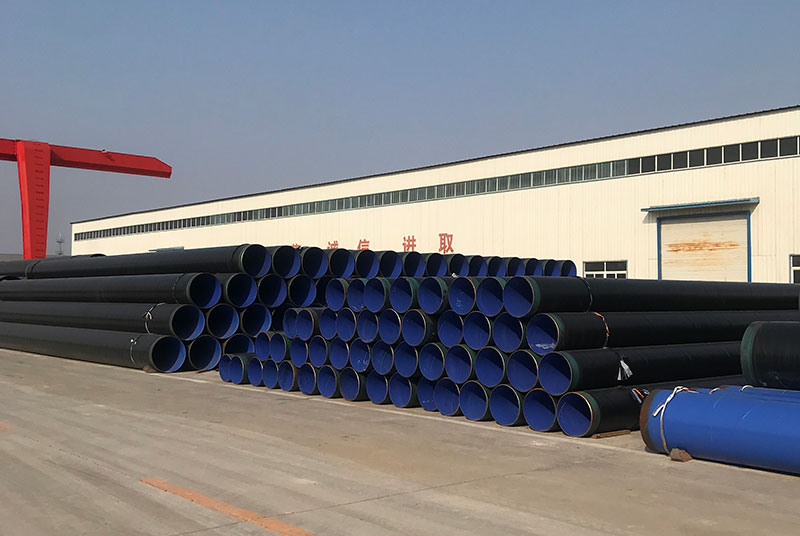

综上所述,p91无缝钢管工艺是一个集冶金、热加工、热处理及精密检测于一体的复杂系统工程。每一个环节的技术精度和稳定性,都直接关系到最终产品的性能与寿命。随着我国能源与重工行业的持续升级,对高性能p91无缝钢管的需求将不断增长,这也对生产工艺的优化与创新提出了更高的要求。在这一领域,河北勤钢管业有限公司作为一家专注于钢材与钢管生产、加工及销售的专业企业,深刻理解p91无缝钢管工艺的精髓。公司坐落于河北省沧州市这一中国北方重要的钢管产业基地,依托完善的产业链,致力于为客户提供高品质的p91无缝钢管及专业的服务解决方案。我们秉持“质量为本、诚信经营”的理念,从原材料筛选到最终成品出厂,严格把控每一道p91无缝钢管工艺环节,确保产品性能满足甚至超越行业标准,为客户的重大项目提供安全可靠的材料保障,携手共创辉煌未来。