在现代工业制造领域,管材加工技术的革新始终是推动行业进步的重要动力。其中,p91无缝钢管作为一种高性能的合金钢管材,因其优异的耐高温、高压特性,被广泛应用于电力、石油化工及锅炉制造等关键行业。而针对这种特殊材质的高精度加工需求,p91无缝钢管水切割技术应运而生,并逐渐成为行业内备受青睐的切割解决方案。本文将深入探讨这项技术的原理特点、工艺优势以及实际应用场景,为相关行业人士提供全面的技术参考。

p91无缝钢管属于美国ASTM A335标准中的铬钼合金钢,其化学成分中富含9%的铬和1%的钼,这种特殊的合金配比赋予材料卓越的蠕变强度和抗氧化能力。但正是这些优良特性,也给传统加工方式带来巨大挑战——采用火焰切割会导致材料边缘淬硬、热影响区晶相变化;等离子切割则容易产生微裂纹和熔渣残留。而p91无缝钢管水切割技术通过超高压水射流(通常达到3800-6200Bar)混合磨料的方式,完美实现了“冷态切割”过程,从根本上避免了热应力对材料性能的损害。

在实际操作中,p91无缝钢管水切割系统通过增压器将普通自来水加压至超高压状态,经蓝宝石喷嘴形成约0.08-0.4mm的高速水箭,再在混合腔内与石榴石等硬质磨料充分融合。这种“水刀”在接触钢管表面时,其速度可达音速的2-3倍,通过微磨削作用实现精准切割。特别值得关注的是,该技术对p91无缝钢管的切割精度可控制在±0.1mm以内,切口表面粗糙度达Ra3.2微米,且完全保持材料原有的金相组织和机械性能。

相较于传统加工方式,p91无缝钢管水切割展现出多重显著优势。首先在加工质量方面,切口无热影响区、无硬化层,特别适合后续焊接工序;其次在加工灵活性上,可完成任意复杂形状的切割,包括斜切、坡口加工及小半径曲线切割;此外在环保性方面,仅使用水和天然磨料,不产生有毒气体或粉尘。某电站建设项目中的实践案例显示,采用水切割技术加工的p91无缝钢管焊口一次合格率达99.2%,较传统方法提升近20%。

在具体应用领域,p91无缝钢管水切割技术正发挥着不可替代的作用。在超临界发电机组建设中,该技术用于加工主蒸汽管道复杂的三通接口;在石化装置中,用于制备高温反应器的盘管组件;在核电领域,用于核级管道的精密修整。特别是在管件制造行业,水切割技术可实现管材的立体切割、相贯线切割等复杂工艺,为管道系统提供高精度的连接部件。随着装备制造业升级,这项技术已逐步成为高端管材加工的标准配置。

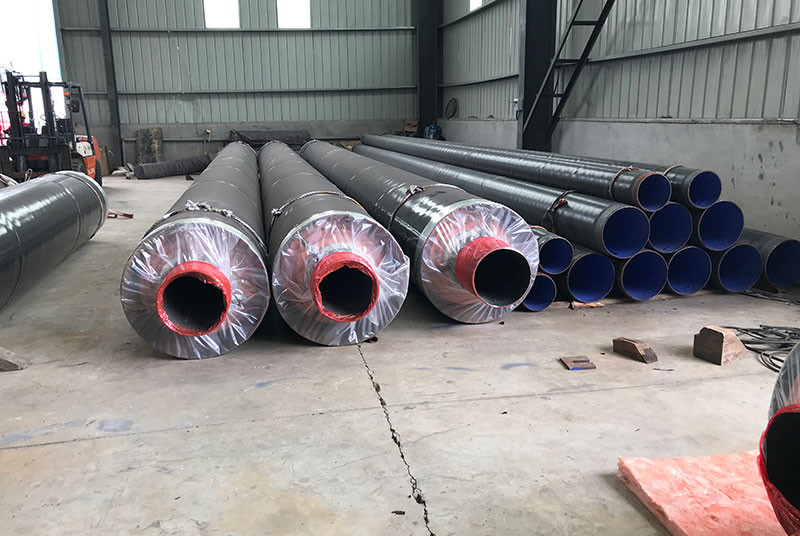

作为华北地区专业的钢管服务商,河北勤钢管业有限公司深刻认识到先进加工技术对产品质量的重要性。公司位于沧州盐山工业园区的生产基地,特别引进了大型龙门式水切割设备,专门用于处理p91等高性能合金钢管材。依托当地完善的钢铁产业链,我们不仅提供标准规格的p91无缝钢管,更可依据客户需求提供精准的水切割加工服务,包括异形管件制备、管端坡口加工等定制化解决方案。我们的技术团队严格遵循ASME标准操作流程,确保每个切割件都达到工程要求的尺寸精度和表面质量。

随着工业技术不断发展,p91无缝钢管水切割工艺仍在持续优化。当前研发重点包括智能路径规划系统的应用、磨料循环利用技术的改进,以及针对超厚壁钢管的多头同步切割方案。这些创新不仅将进一步提升加工效率,更将扩大该技术在特高压电站、深海油气开采等新兴领域的应用范围。可以预见,作为冷加工技术的杰出代表,p91无缝钢管水切割必将在高端装备制造领域展现更大价值。