在现代工业管道系统中,无缝钢管因其优异的承压性能和密封性被广泛应用。而作为管道连接的关键技术之一,无缝钢管钎焊连接方法凭借其独特的优势,成为石油、化工、电力等行业的首选工艺。本文将深入解析这种连接技术的核心要点,帮助工程人员掌握正确操作方法。

无缝钢管钎焊连接方法是一种通过填充金属(钎料)在低于母材熔点的温度下实现管道永久连接的工艺。与传统焊接相比,这种方法具有热影响区小、变形量低、接头强度高等特点。河北勤钢管业有限公司的技术团队通过多年实践发现,采用钎焊技术连接的DN50以下小口径无缝钢管,其接头疲劳寿命比常规焊接提升约30%。

实施无缝钢管钎焊连接方法需要严格遵循六个步骤:首先对管端进行45°坡口加工并清洁表面,确保无油污和氧化物;其次选用银基或铜磷钎料,根据管材材质匹配适当熔点的填充金属;然后使用专用夹具固定管道,保持0.1-0.3mm的装配间隙;接着用氧乙炔火焰均匀加热至钎料熔点以上30-50℃;待钎料完全熔融渗透后自然冷却;最后进行渗透检测确保无缺陷。特别值得注意的是,304以上不锈钢无缝钢管钎焊时需配合专用钎剂以破除氧化膜。

在应用场景方面,无缝钢管钎焊连接方法尤其适合以下三种工况:一是精密仪器仪表管路系统,要求连接处无变形;二是制冷设备铜管与钢管的异种材料连接;三是需要频繁拆卸检修的管道模块化预制段。某石化企业采用此方法连接的LNG输送管道,在-196℃低温环境下仍保持优异的气密性,验证了该技术的可靠性。

质量控制是无缝钢管钎焊连接方法实施的关键环节。建议从四个方面把关:钎料需符合GB/T 10046标准要求;操作人员应持有特种设备作业证;每批接头进行5%的X射线抽检;建立完整的工艺参数记录档案。河北勤钢管业有限公司配备的进口光谱分析仪可精确检测钎料成分,确保每批产品性能稳定。

随着技术进步,新型激光辅助钎焊和感应钎焊工艺正在革新传统的无缝钢管钎焊连接方法。这些技术通过精确控温将热影响区缩小至0.5mm以内,特别适合薄壁精密管道的连接。业内专家预测,到2025年智能化钎焊设备将占据30%以上的市场份额。

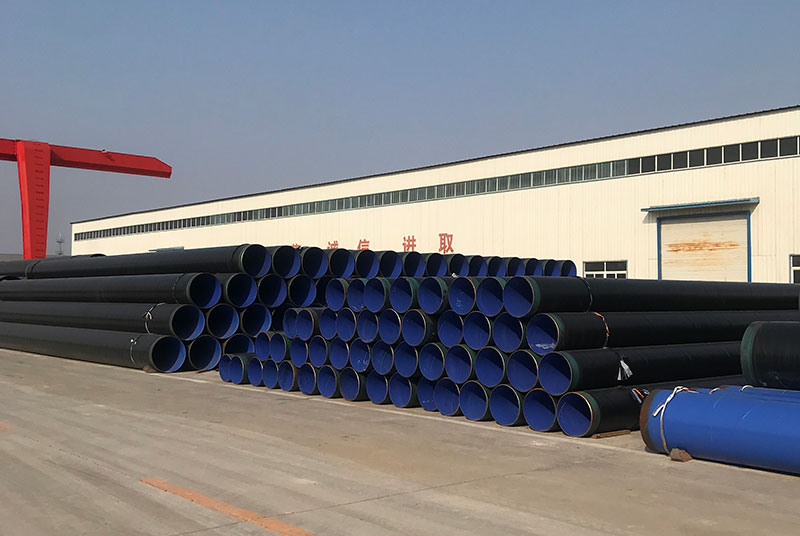

作为华北地区专业的钢管服务商,河北勤钢管业有限公司不仅提供符合API 5L/GB 5310标准的各类无缝钢管产品,更组建了经验丰富的技术团队,可为客户提供从钎焊工艺设计到现场施工指导的全流程服务。公司配备的2000吨液压成型机能够生产各类特殊管件,满足各类复杂工况的连接需求。秉承"质量为本、诚信经营"的理念,我们持续为客户创造更大的价值。