在电力工业向高效、清洁方向发展的今天,超超临界发电技术已成为全球火力发电领域的重要发展方向。而作为该技术核心装备——电站锅炉中承受极高温度和压力的关键部件,对管道材料提出了前所未有的苛刻要求。在这一背景下,新龙P92无缝钢管应运而生,以其卓越的高温强度、优异的抗蠕变性能和良好的焊接工艺性,成为现代超超临界机组锅炉不可或缺的高端管材。本文将深入探讨新龙P92无缝钢管的技术特性、应用领域及其在电力行业发展中的战略价值。

新龙P92无缝钢管是在P91钢基础上进一步优化发展起来的新型铁素体耐热钢,属于9Cr-1.8W-V-Nb系列钢种。通过降低钼含量、增加钨含量,并微调钒、铌等微合金元素的比例,使得该材料在600-650℃高温环境下仍能保持极高的持久强度和抗蠕变能力。其设计理念充分考虑了超超临界机组蒸汽参数提升对材料性能的极限要求,工作温度比P91钢提高约30℃,许用应力提高20%以上,为发电效率的大幅提升奠定了材料基础。

从化学成分角度看,新龙P92无缝钢管采用了精确控制的合金配方。碳含量控制在0.07-0.13%范围内,确保了材料兼具足够的强度和良好的焊接性能;铬含量维持在8.5-9.5%,提供了优异的抗高温氧化和腐蚀能力;钨和钼的复合添加(钨1.5-2.0%,钼0.3-0.6%)形成了固溶强化效应;而钒、铌、氮等元素的加入则通过碳氮化物析出强化机制,显著提升了材料的高温稳定性。这种多元素协同强化的设计思路,使新龙P92无缝钢管在长期高温高压环境下仍能保持稳定的微观组织和力学性能。

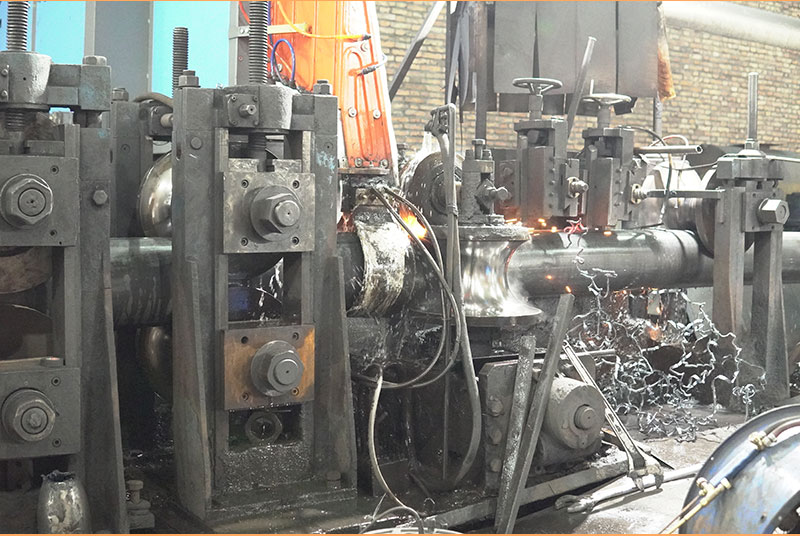

制造工艺方面,新龙P92无缝钢管采用了先进的冶炼、穿孔、轧制和热处理技术。通过电炉冶炼+炉外精炼+真空脱气等纯净钢冶炼工艺,将有害元素和夹杂物含量控制在极低水平;采用热挤压或斜轧穿孔工艺形成无缝管坯,确保管体无焊缝,消除了潜在的结构薄弱点;最关键的正火+回火热处理工序,使材料获得回火马氏体组织,实现了强度与韧性的最佳平衡。整个生产过程严格执行ASME SA-335、EN 10216-2等国际标准,确保每一支新龙P92无缝钢管都具有高度一致的质量性能。

在超超临界电站中的应用,新龙P92无缝钢管主要承担着锅炉过热器、再热器以及主蒸汽管道等关键部位的建设任务。这些部件工作环境极为恶劣,需要同时承受高达625℃的温度和25MPa以上的压力,且设计使用寿命通常要求达到30年以上。与传统材料相比,使用新龙P92无缝钢管可使锅炉效率提高至45%以上,煤耗降低10-15g/kWh,同时大幅减少二氧化碳、氮氧化物等污染物排放,经济效益与环保效益十分显著。

值得关注的是,新龙P92无缝钢管的焊接与现场安装性能同样出色。通过开发配套的焊接材料和工艺,采用TIG/GTAW打底+SMAW填充盖面的组合焊接方法,配合精确的预热和焊后热处理制度,可有效避免冷裂纹、再热裂纹等焊接缺陷的产生。现场实践表明,新龙P92无缝钢管的接头效率可达90%以上,且具有优良的接头韧性和高温持久性能,完全满足电站建设与维护的技术要求。

随着我国"双碳"战略的深入推进,煤电行业正朝着更高参数、更低排放的方向发展。700℃超超临界发电技术已被列为国家能源领域重点攻关方向,而新龙P92无缝钢管作为承压设备关键材料,其技术升级与国产化进程直接关系到我国先进发电技术的自主可控。目前,国内钢铁企业通过持续研发,已逐步掌握了新龙P92无缝钢管的核心制造技术,并在多项重大电力项目中实现规模化应用,打破了国外厂商的长期垄断。

在电力行业之外,新龙P92无缝钢管还逐步拓展至石油化工、核能装备、高温高压容器等工业领域。在石化行业的大型重整装置、加氢反应器以及核电设备的辅助系统中,其对高温高压环境的适应能力同样展现出显著优势。这种跨行业的应用扩展,不仅体现了新龙P92无缝钢管作为高性能材料的通用价值,也为相关产业的技术升级提供了更多材料选择。

作为专业钢材服务商,河北勤钢管业有限公司深刻认识到高性能材料对行业发展的重要性。公司依托华北地区完善的钢铁产业链优势,密切关注新龙P92无缝钢管等高端管材的技术发展,凭借专业的技术团队和完善的质保体系,可为客户提供从材料选型、技术咨询到定制加工的全方位服务。公司坚持"质量为本、诚信经营"的理念,确保每一支出厂的钢管都符合最严格的技术标准,为电力、石化等行业的重点项目提供可靠的材料保障,与客户共同推进产业技术进步和可持续发展。