在当今能源需求持续增长与环保要求日益严格的背景下,火力发电技术正朝着更高参数、更高效率的方向发展。超超临界发电技术作为其中的佼佼者,其对关键承压部件的材料性能提出了极为苛刻的要求。锅炉P92合金钢管,作为一种改良型9-12%铬马氏体耐热钢,因其优异的高温强度、良好的抗蠕变性能以及出色的抗氧化和抗腐蚀能力,已成为超超临界锅炉中过热器、再热器以及主蒸汽管道等高温部件的首选材料。锅炉P92合金钢管的加工质量,直接关系到整个电站机组的安全运行、效率及寿命。本文将深入探讨锅炉P92合金钢管加工的各个环节、技术要点及其在工程应用中的重要性。

锅炉P92合金钢是在P91钢基础上通过降低钼含量、加入钨、氮、硼等元素发展而来。其典型的化学成分为:C 0.07-0.13%, Mn 0.30-0.60%, P≤0.020%, S≤0.010%, Si 0.20-0.50%, Cr 8.50-9.50%, Mo 0.30-0.60%, W 1.50-2.00%, V 0.15-0.25%, Nb 0.04-0.09%, N 0.030-0.070%, B 0.001-0.006%, Al≤0.04%。这种成分设计使其在600-650℃的高温环境下仍能保持较高的持久强度和蠕变强度,但其合金化程度高,也给锅炉P92合金钢管加工带来了独特的挑战。

锅炉P92合金钢管的加工始于原材料的选择与检验。必须确保钢管母材符合相关标准(如ASME SA-335)的要求,包括化学成分、力学性能、金相组织和无损检测(如超声波探伤)。原材料的质量是后续所有加工工序的基础,任何缺陷都可能在高温高压的恶劣工况下扩展,导致严重后果。

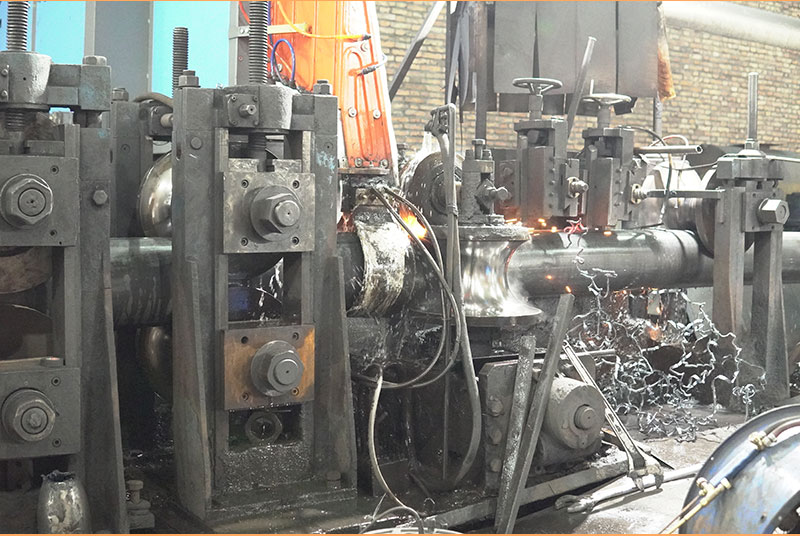

下料是锅炉P92合金钢管加工的第一道物理工序。由于P92钢的合金特性,传统的火焰切割会产生较大的热影响区,可能导致裂纹。因此,通常推荐采用冷加工方法,如带锯或高速砂轮片切割。若必须采用热切割,则需预留足够的加工余量,并通过后续机械加工将热影响区完全去除。

坡口制备是为焊接做准备的关键步骤。坡口形式的设计(如V型、U型、双V型)需考虑管壁厚度、焊接方法以及可达性。坡口的加工精度直接影响焊接质量。通常采用机械加工(如车床、坡口机)来保证坡口尺寸准确、表面光滑、无毛刺和裂纹。在锅炉P92合金钢管加工中,坡口表面的清洁度至关重要,任何油污、铁锈或水分都必须彻底清除,以防止焊接气孔和氢致裂纹的产生。

焊接是锅炉P92合金钢管加工中最核心、技术难度最高的环节。P92钢的焊接性主要受其高淬硬倾向和再热裂纹敏感性的影响。

首先,焊前预热是必须的。预热温度通常控制在200-250℃,目的是降低焊接接头的冷却速度,减少马氏体转变产生的组织应力,防止冷裂纹。预热应均匀,并确保在整个焊接过程中温度不低于最低预热温度。

其次,焊接材料的选择必须与母材匹配,通常选用化学成分和力学性能与P92相近的焊丝和焊条。对于重要的承压焊缝,钨极惰性气体保护焊(GTAW/TIG)是打底焊的首选,因其能提供更好的保护气和熔池控制。热焊和填充焊可采用焊条电弧焊(SMAW)或埋弧焊(SAW),但需严格控制热输入。热输入量应保持在一个合适的范围内(通常建议在15-25 kJ/cm),过高的热输入会导致晶粒粗大,而过低则可能增加冷裂风险。

层间温度的控制与预热温度同样重要,需保持在200-300℃之间。每一道焊道完成后,都必须使用专用的砂轮或钢丝刷仔细清理焊道表面,去除熔渣和可能的氧化物。

焊后热处理是确保P92钢焊接接头性能的决定性步骤。焊接完成后,当焊缝温度冷却到80-100℃时,应立即进行焊后热处理。这是因为P92钢的马氏体转变开始温度(Ms点)约在400℃,结束温度(Mf点)约在100℃。冷却到此温度区间使奥氏体充分转变为马氏体。焊后热处理的主要目的是:

1. 将不稳定的淬硬马氏体回火,转变为回火马氏体,降低硬度,提高韧性和塑性。

2. 消除焊接残余应力。

3. 使碳氮化物析出,进一步稳定组织。

P92钢的焊后热处理温度通常为760±10℃,保温时间按壁厚计算(通常为每英寸壁厚保温1小时,但不少于4小时),然后随炉冷却至300℃以下方可出炉空冷。整个热处理过程必须严格按照经过评定的焊接工艺规程执行,并做好连续的温度记录。

除了焊接,弯管也是锅炉P92合金钢管加工中常见的工序。对于P92钢管,热弯工艺应用较多。热弯时,需要将钢管加热到特定的奥氏体化温度(约1050℃),然后进行弯曲,弯曲完成后需要进行与焊后热处理类似的正火+回火处理,以恢复其原有的组织和性能。冷弯虽然工序简单,但对于厚壁管,弯后同样需要进行消除应力的热处理。

加工完成后的检验是确保锅炉P92合金钢管加工质量的最后一道关口。检验包括:

• 外观检查:检查焊缝成形、余高、咬边等情况。

• 无损检测:100%的射线检测(RT)或超声波检测(UT)是检查内部缺陷的必要手段。表面磁粉检测(MT)或渗透检测(PT)用于检查表面和近表面缺陷。

• 硬度测试:在焊缝、热影响区和母材等多个位置测量维氏硬度,硬度值通常要求控制在特定范围内(如母材~250HV,焊缝及热影响区~350HV),以确保热处理效果良好,无软化和过硬区。

• 力学性能试验:从焊接试板上取样,进行拉伸、弯曲和冲击试验,验证接头的力学性能是否达标。

• 金相检验:观察接头的微观组织,确保无异常组织如δ铁素体,并评估晶粒度和析出相情况。

锅炉P92合金钢管加工的每一个环节都离不开严格的质量控制体系。从原材料入库、工序流转、工艺参数监控到最终检验,都需要有完整的质量记录和可追溯性。操作人员和检验人员必须具备相应的资质和丰富的经验。

综上所述,锅炉P92合金钢管加工是一项技术密集型的系统工程,它涵盖了材料学、焊接冶金学、热处理工艺及无损检测等多个专业领域。其加工质量直接决定了超超临界机组能否实现设计效率、安全稳定运行长达数十年。因此,深刻理解P92钢的材料特性,严格遵循经过工艺评定的加工程序,并实施全方位的质量控制,是成功完成锅炉P92合金钢管加工任务的唯一途径。随着我国电力工业的持续发展,对高性能耐热钢管的加工技术提出了更高要求,相关企业和研究机构仍需在不断实践中积累经验,推动技术进步。

在电力、石化等高端装备制造领域,对锅炉P92合金钢管加工这类高要求工艺的实施,离不开具备专业能力和丰富经验的合作伙伴。以河北勤钢管业有限公司为例,作为一家专注于钢材与钢管生产、加工及销售的专业企业,我们深知高品质原材料与精深加工技术对于关键工程项目的重要性。公司坐落于河北省沧州市这一中国北方重要的钢管产业基地,依托完善的产业链,不仅提供多品类钢材与钢管产品,更致力于为客户提供包括定制化深加工在内的专业服务解决方案。在面对如P92这类高性能合金钢的加工时,我们秉持“质量为本、诚信经营”的理念,凭借先进的生产设备、专业的技术团队和严格的质量控制体系,确保每一个加工环节都符合最高标准,为客户的超超临界电站等重大项目提供可靠的支持与保障,助力国家能源建设迈向高效、清洁的新台阶。