在电力、石油化工等高温高压设备制造领域,P92钢管作为一种先进的铁素体耐热钢,因其优异的高温强度和抗蠕变性能而备受青睐。然而,在其热处理工艺中,淬火是一个关键环节,也是一个容易引发质量问题的高风险步骤。许多制造商和工程师都会面临一个棘手的问题:p92钢管淬火为什么会产生裂纹?这个问题的答案不仅关系到产品的质量,更直接影响到设备的安全运行和寿命。本文将深入探讨P92钢管淬火过程中裂纹产生的根本原因,并从材料学、热处理工艺和实际应用角度提出有效的预防策略。

要理解p92钢管淬火为什么会产生裂纹,首先需要了解P92钢的材料特性。P92钢是在P91钢基础上改进而来,通过添加钨、硼等元素,并调整钼、铌等元素的含量,使其具有更稳定的微观结构。其主要组织为回火马氏体,这种组织在高温下能保持较高的强度。然而,正是这种追求高性能的合金化设计,也为淬火过程带来了挑战。P92钢的合金元素含量较高,导致其导热系数较低,在加热和冷却过程中,截面温差会更大,从而产生巨大的热应力。同时,高合金含量也降低了马氏体转变温度(Ms点),使得淬火时组织应力更为显著。当热应力和组织应力叠加,超过材料的屈服强度时,裂纹便应运而生。

淬火裂纹的产生通常不是单一因素造成的,而是多种因素共同作用的结果。首先,加热过程中的不当操作是重要诱因。如果加热速度过快,钢管内外温差过大,会产生巨大的热应力;如果加热温度过高,会导致奥氏体晶粒粗大,降低材料的韧性,使钢管在淬火冷却时更容易开裂;如果保温时间不足,合金元素未能充分溶解,组织不均匀,也会增加裂纹敏感性。其次,冷却环节是裂纹产生的最关键阶段。淬火介质的冷却能力过强(如水淬),会使钢管表面与心部冷却速度差异巨大,产生极高的热应力;同时,马氏体转变是一种体积膨胀的过程,当表面先转变为马氏体而心部仍为奥氏体时,会产生巨大的组织应力。这两种应力的叠加,极易在应力集中处(如缺口、尖角等)引发裂纹。

除了工艺参数外,材料本身的状况也直接影响淬火裂纹的产生。钢管在冶炼过程中产生的非金属夹杂物、气孔、偏析等缺陷,都会成为裂纹的起源点。如果钢管的原始组织存在异常,如带状组织严重,也会导致各向异性,在淬火时因不同方向的膨胀系数差异而产生裂纹。此外,钢管的设计结构也不容忽视,截面厚度突变、尖角、沟槽等几何形状不连续处都是应力集中区域,在这些位置更容易萌生裂纹。值得一提的是,P92钢的淬透性极好,即使在空气中冷却也能获得马氏体组织,这虽然是一个优点,但也意味着它对冷却速度非常敏感,稍有不慎就可能导致开裂。

那么,如何有效预防p92钢管淬火为什么会产生裂纹这一问题呢?首先,优化热处理工艺参数是关键。建议采用阶梯加热方式,在600-650℃设置保温平台,使钢管内外温度均匀,减少热应力;严格控制淬火温度在1040-1080℃范围内,避免晶粒粗大;选择合适的冷却介质,对于P92钢,通常采用空冷或风冷即可达到淬火效果,避免使用冷却能力过强的介质;淬火后必须及时进行回火处理,一般要求在淬火冷却至80-120℃时立即入炉回火,回火温度控制在760-780℃,保温时间足够长,以使马氏体充分回火,消除内应力。其次,加强原材料质量控制,确保钢管无严重冶金缺陷;优化产品设计,避免截面突变,采用圆角过渡减少应力集中。

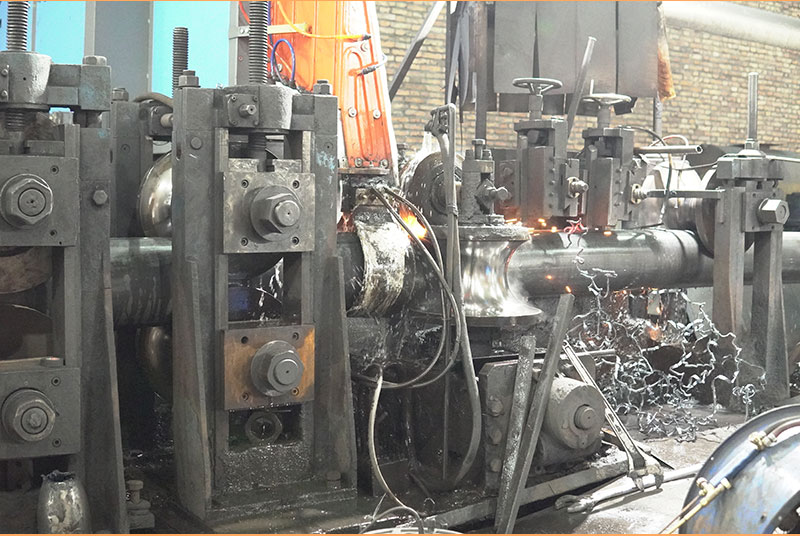

在实际生产中,监测和控制手段也至关重要。采用先进的热处理设备,如计算机控制的炉窑,可以精确控制加热和冷却曲线;使用红外测温仪实时监控钢管温度,确保工艺执行的准确性;对热处理后的钢管进行无损检测(如超声波探伤、磁粉探伤),及时发现表面和内部缺陷。通过建立完善的质量管理体系,对每个环节进行严格把控,才能最大程度地降低淬火裂纹的风险。

作为一家专注于钢材与钢管生产、加工及销售的专业企业,河北勤钢管业有限公司深知热处理工艺对产品质量的重要性。公司坐落于河北省沧州市盐山县城南工业园8号,依托当地完善的钢铁产业链,我们在P92钢管等高端钢材的加工方面积累了丰富经验。针对p92钢管淬火为什么会产生裂纹这一行业共性难题,我们通过优化热处理工艺参数,加强过程控制,并配备先进的热处理设备,确保为客户提供高质量的P92钢管产品。我们的专业技术团队能够根据客户的具体需求,提供个性化的热处理解决方案,包括淬火、回火等工艺的定制服务,帮助客户有效预防淬火裂纹,提升产品性能。河北勤钢管业有限公司始终坚持“质量为本、诚信经营”的理念,致力于成为您值得信赖的钢材合作伙伴。