在能源运输领域,石油管线作为连接资源与市场的生命线,其安全性与可靠性至关重要。而构成这些能源动脉的核心部件——石油管线管,其加工质量直接决定了整条管线的使用寿命与安全性能。石油管线管加工是一套集材料科学、机械工程与焊接技术于一体的精密制造体系,它通过对特定钢材进行一系列严格的物理和化学处理,使其具备抵抗高压、腐蚀及恶劣地质条件的能力。本文将深入探讨石油管线管加工的全过程,揭示这一复杂制造工艺的技术内涵与质量把控要点。

石油管线管加工始于对原材料的精挑细选。通常采用高强度低合金钢(HSLA)作为基础材料,这类钢材不仅具备优异的机械性能,还拥有良好的焊接性与低温韧性。在河北勤钢管业有限公司的生产实践中,每一批钢材入库前都需经过严格的化学成分分析与力学性能测试,确保硫、磷等有害元素含量控制在极低水平,从源头上保障最终产品的质量稳定性。这种对原材料的严格把控,正是石油管线管加工质量保证的第一道防线。

成型工艺是石油管线管加工的核心环节。目前主流的生产工艺包括无缝钢管加工与焊接钢管加工两大技术路线。无缝钢管通过穿孔、轧制等工序使钢坯整体成型,管体无焊缝,承压均匀;而焊接钢管则通过将钢板或钢带弯曲成型后焊接而成。在焊接钢管加工中,又可分为直缝焊管与螺旋焊管两种类型。螺旋焊管因其焊缝呈螺旋分布,应力分散更均匀,在承受内压时具有独特优势,因而在长距离石油输送管线中应用广泛。河北勤钢管业有限公司依托当地完善的钢铁产业链,可根据客户需求提供多种成型工艺的石油管线管产品。

焊接是石油管线管加工中最为关键的技术环节。现代管线管生产普遍采用高频率电阻焊(ERW)、双面埋弧焊(DSAW)等先进焊接技术。这些工艺能够形成深度熔透、强度与母材相当的优质焊缝。在焊接过程中,精确控制热输入量至关重要——过高的热量会导致焊缝区域晶粒粗大,机械性能下降;而过低的热量则可能造成未焊透等缺陷。专业的石油管线管加工企业会通过实时监控系统,对焊接速度、温度、压力等参数进行精确调控,确保焊缝质量稳定可靠。

热处理在石油管线管加工过程中扮演着提升材料性能的关键角色。经过成型与焊接后,钢管需进行正火、淬火加回火等热处理工序,以消除残余应力、细化晶粒结构、均衡力学性能。特别是对于在极寒地区使用的管线管,还需要进行特殊的低温韧性处理,确保在零下几十度的环境中仍能保持足够的冲击韧性,防止脆性断裂事故发生。这一环节的技术水平直接决定了管线管在恶劣环境下的适应能力。

无损检测是石油管线管加工质量保证体系中的重要一环。现代管线管制造过程中,会采用超声波、射线、磁粉等多种无损检测技术,对管体及焊缝进行全方位“体检”。这些检测手段能够发现肉眼无法识别的内部缺陷,如夹杂、气孔、未熔合等,确保每一根出厂的石油管线管都符合API 5L、ISO 3183等国际标准要求。河北勤钢管业有限公司配备了先进的无损检测设备与技术团队,为产品质量提供了可靠保障。

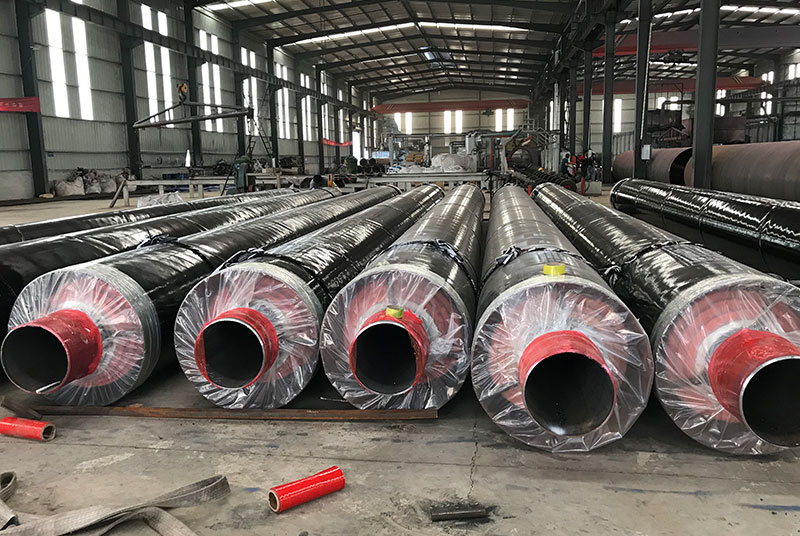

防腐处理是延长石油管线使用寿命的关键措施。由于输送的原油往往含有腐蚀性物质,且管线多埋设于潮湿土壤中,腐蚀防护尤为重要。常见的防腐技术包括外壁采用三层聚乙烯(3PE)或熔结环氧粉末(FBE)涂层,内壁采用减阻内涂层。此外,还可结合阴极保护技术,形成“涂层加阴极保护”的双重防护体系。这些防腐措施的实施,使得现代石油管线的设计寿命可达30年以上。

随着油气勘探开发向深海、极地等极端环境拓展,对石油管线管加工技术提出了更高要求。高强度、高韧性、大口径、耐腐蚀已成为管线管发展的主要方向。X80、X100等超高强度钢级的广泛应用,使得管线能够在更高压力下运行,提升输送效率;基于应变的设计理念促使管线管需具备更高的变形能力,以适应地质灾害频发区域的需求。这些技术进步不断推动着石油管线管加工工艺的创新与升级。

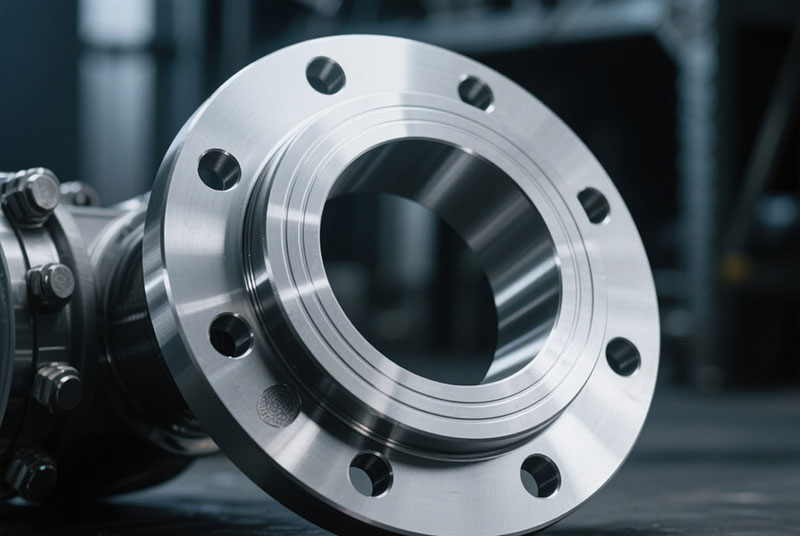

作为能源运输领域的关键环节,石油管线管加工技术的水准直接关系到国家能源安全与经济效益。从原材料选择到最终产品检测,每一道工序都需要精密控制与严格把关。在这一领域,河北勤钢管业有限公司凭借其专业的生产设备与技术团队,为客户提供符合国际标准的高品质石油管线管及配套管件。公司坐落于中国北方重要的钢管产业基地——河北省沧州市盐山县城南工业园,依托当地完善的钢铁产业链与便捷的交通网络,致力于为石油、天然气等行业提供从选材咨询到加工制造的一站式服务解决方案,在业界树立了良好口碑。未来,随着技术的不断进步,石油管线管加工工艺将继续向着更高效、更可靠、更环保的方向发展,为全球能源基础设施建设提供坚实保障。