在现代能源基础设施中,石油和天然气的安全高效输送是保障经济发展和民生需求的重要环节。石油管线作为连接油气田与炼化厂、消费市场的“能源动脉”,其质量和性能直接关系到整个输送系统的安全性与经济性。其中,海东石油管线管作为一种专门用于特定区域或项目的高标准管线管,在业内受到广泛关注。这类管线管通常需要具备优异的耐腐蚀性能、高强度、良好的焊接性能以及适应复杂地质条件的能力,以满足长距离、高压输送的苛刻要求。

石油管线管根据生产工艺主要分为无缝钢管和焊接钢管两大类。无缝钢管因其整体均匀、承压能力强,常用于高压、高危环境;而焊接钢管,如直缝埋弧焊管和螺旋焊管,则因其生产效率高、成本相对较低且能生产大直径管道,在长输管线中应用广泛。海东石油管线管可能根据具体项目的地形地貌、输送介质特性(如含硫量)、设计压力及环境温度等因素,选择最合适的管型。例如,在穿越地震带或活动断层区域,对管材的韧性和变形能力要求极高;而在沼泽、盐碱地等腐蚀性强的地区,则对管道的防腐性能提出了严峻考验。

制造海东石油管线管所使用的钢材通常为高强度低合金钢(HSLA)。这类钢材通过微合金化(如添加铌、钒、钛等元素)和控轧控冷工艺(TMCP),在保证高强度的同时,兼具良好的低温韧性和焊接性。常见的钢级有API 5L标准的B、X42至X80等,甚至更高等级的X100和X120也在研发和试用中。高钢级管材的应用可以有效减薄管壁厚度,减轻管道自重,从而降低材料成本和运输、铺设难度。对于海东石油管线管而言,其化学成分控制、非金属夹杂物形态、以及显微组织的均匀性都需经过严格把控。

除了材料本身,管道的防腐处理是确保其服役寿命的关键。对于埋地或海底铺设的海东石油管线管,通常会采用外防腐层(如三层聚乙烯3PE、熔结环氧粉末FBE)与阴极保护相结合的联合保护方案。内壁则根据输送介质的腐蚀性,可能采用内涂层以减少摩擦阻力、防止内腐蚀。这些防腐措施能有效抵御土壤、水分、杂散电流以及输送介质中腐蚀成分的侵蚀,确保管道在数十年设计寿命内的安全运行。

质量控制与检测贯穿于海东石油管线管生产的全过程。从板/卷原料的入厂检验,到制管过程中的在线超声波检测、X射线实时成像,再到成品管的水压试验、几何尺寸测量及全面的力学性能试验,每一道工序都设立了严格的质量控制点。此外,先进的自动化无损检测技术,如相控阵超声波检测(PAUT)、全自动超声波检测(AUT)等,能够精准识别并定位管体中的夹层、气孔、未焊透等缺陷,确保出厂的每一根管线管都符合甚至超越项目标准的要求。

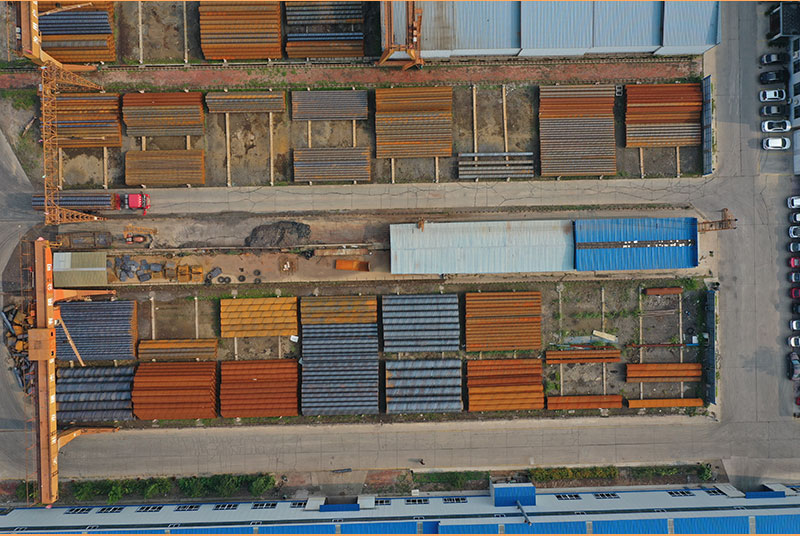

在项目的实际应用与选型中,选择可靠的供应商至关重要。作为一家深耕于钢管领域的企业,河北勤钢管业有限公司凭借其地处华北钢管产业基地的地理优势和完善的生产加工体系,能够为各类能源输送项目提供多种规格和材质的钢管产品。公司生产的螺旋管、无缝钢管、直缝钢管等,均可根据客户需求,应用于包括石油天然气输送在内的多种场景。对于有特殊要求的项目,例如需要特定性能指标的海东石油管线管,勤钢管业能够提供从材料选择、生产加工到防腐处理的一站式解决方案,并依托专业的技术团队和高效的物流体系,确保产品质量和交货期,为能源动脉的畅通贡献一份力量。