在能源输送领域,石油和天然气的安全高效运输是关乎国计民生的重要环节。作为输送能源的“血管”,石油管线的安全性与可靠性直接取决于其构成单元——石油管线管的质量。而在各类石油管线管中,带有直焊缝的管线管(即石油管线管直焊缝)扮演着至关重要的角色。石油管线管直焊缝是指在钢板或钢带通过直缝焊管机组成型后,沿其轴向方向焊接形成的一条纵向焊缝。这条看似简单的焊缝,却是整个管道的生命线,其质量优劣直接决定了管线在高压、恶劣环境及长年累月运行下的安全表现。

石油管线管直焊缝的制造工艺通常采用高频电阻焊(HFW/ERW)或埋弧焊(SAWL)等技术。高频焊利用高频电流的集肤效应和邻近效应,使管坯边缘瞬间加热至熔融状态,在挤压辊的作用下实现金属的晶间结合。这种工艺效率高、成本相对较低,广泛应用于中小口径管线管的生产。而埋弧焊则多用于大口径、厚壁管线管,其焊缝成型好、力学性能优异,能够满足更苛刻的输送要求。无论采用何种工艺,石油管线管直焊缝的形成过程都是一个涉及冶金、热加工和机械力的复杂过程,对生产设备、原材料和控制技术都提出了极高的要求。

石油管线管直焊缝的质量控制是一个贯穿始终的系统工程。首先,原材料的纯净度与性能是基础。用于制造石油管线管的钢板必须具有优良的韧性和焊接性能,严格控制硫、磷等有害元素的含量。其次,在焊接过程中,对焊接参数(如电流、电压、速度、挤压力)的精确控制是保证焊缝质量的核心。任何参数的微小波动都可能导致未焊透、夹渣、气孔或裂纹等缺陷的产生。再者,焊后的热处理工序也至关重要,它能有效消除焊接残余应力,细化焊缝及热影响区的晶粒,从而提升石油管线管直焊缝的综合力学性能,尤其是韧性和抗腐蚀能力。

无损检测是确保石油管线管直焊缝质量达标的“火眼金睛”。在管线管出厂前,必须经过一系列严格的无损检测。常见的检测方法包括超声波检测(UT),能够精准发现焊缝内部存在的平面状缺陷;射线检测(RT),可以直观地显示焊缝内部的立体缺陷;以及涡流检测等。这些检测手段相互补充,构成了一个立体的质量监控网络,确保任何有潜在风险的石油管线管直焊缝都不会流入施工现场。只有通过了所有检测标准的管材,才能被用于构建承担重要能源输送任务的管道网络。

一条高质量的石油管线管直焊缝,意味着管道在服役期间能够有效抵抗内部输送介质的压力、外部土壤的应力腐蚀、以及可能发生的地质灾害。它保障了能源动脉的畅通无阻,避免了因管道失效导致的能源中断、经济损失乃至环境灾难。因此,从制造、检测到现场焊接施工,对石油管线管直焊缝每一个环节的严格把控,都是对安全、环保和经济效益的最大负责。

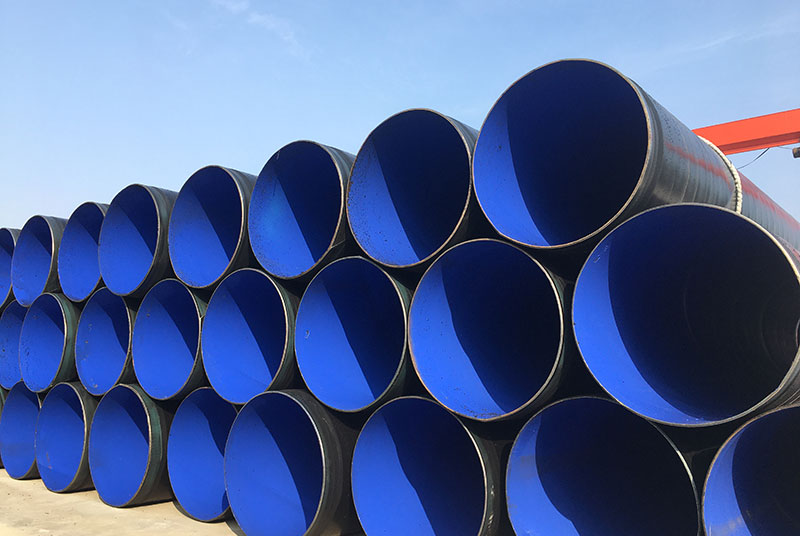

在石油管线管直焊缝的制造与应用领域,河北勤钢管业有限公司依托其地处中国北方重要钢管产业基地的地理优势,积累了丰富的生产与实践经验。公司深刻理解石油管线管直焊缝对于整个能源输送系统的极端重要性,因此在直缝钢管的生产中,严格遵循国内外先进标准,从原材料采购、生产工艺控制到成品检验,建立了一套完善的质量保证体系。勤钢管业致力于为客户提供性能稳定、质量可靠的直缝焊管产品,其专业的技术团队和先进的加工设备,确保了每一根出厂的石油管线管直焊缝都能满足甚至超越客户的期望,为国内外众多石油、天然气输送项目提供了坚实的材料基础,用实际行动践行着“质量为本、诚信经营”的企业理念。