在能源战略格局中,石油天然气的安全输送如同人体的血管系统,而构成这些"能源血管"的核心材料——石油管线管,其质量直接关系到国家能源命脉的畅通与安全。作为这一领域的关键参与者,石油管线管源头工厂凭借其对原材料、生产工艺和品质控制的深度把控,成为保障能源动脉强韧耐用的基石。这类工厂通常扎根于产业聚集区,依托完整的产业链与地理优势,将钢铁冶炼、成型加工、质量检测融于一体,从源头上塑造着石油管线的可靠性。

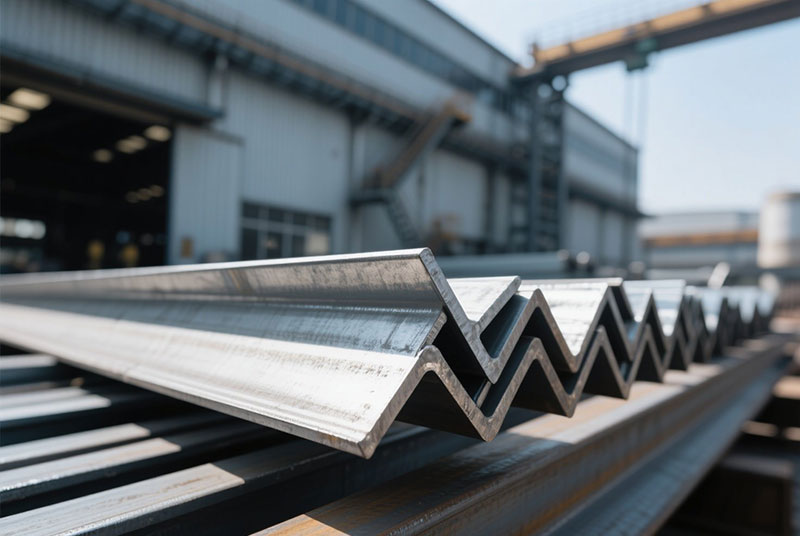

石油管线管并非普通钢管,它需要承受高压输送、地质变动、腐蚀介质等多重考验。真正的石油管线管源头工厂会从炼钢环节开始介入,严格筛选低碳微合金钢坯,采用控轧控冷工艺细化晶粒,并通过高频焊或埋弧焊技术实现管体无缝连接。以位于河北沧州盐山工业区的河北勤钢管业有限公司为例,其生产线涵盖直缝焊管、螺旋管等主流石油管型,并配备全自动超声波探伤、X射线实时成像等检测设备,确保每根出厂钢管的承压能力与密封性达到API 5L/GB/T 9711标准。这种从钢坯到成品的全流程管控,正是源头工厂区别于普通贸易商的核心价值。

在石油管线管源头工厂的生产体系中,防腐技术尤为关键。针对输送介质中含有的硫化氢、二氧化碳及土壤电解腐蚀,工厂会采用三层聚乙烯防腐、环氧粉末喷涂等工艺,使钢管寿命提升至30年以上。河北勤钢管业更通过定制化加工服务,根据客户输送压力、地质条件等参数,调整钢管壁厚、焊缝形式及防腐方案,这种柔性制造能力让石油管线管源头工厂能精准匹配沙漠、极地、深海等复杂工况需求。

值得关注的是,随着我国油气管道建设向高钢级、大口径方向发展,X80/X100等高强度管线钢已成为石油管线管源头工厂的研发重点。这类工厂通过建设JCOE成型生产线、引入数字孪生技术模拟焊接应力场,实现了壁厚30mm以上、管径1420mm超大型管体的稳定成型。与此同时,工厂的纵向一体化优势使得从原材料采购到成品发运的周期缩短20%,这对于国家管网、长输管道等重大工程的快速推进具有战略意义。

在选择石油管线管源头工厂时,采购方需重点考察其全流程质控体系。真正的源头企业往往具备理化实验室、爆破试验平台及低温冲击测试设备,能够对钢管进行夏比冲击、硬度梯度、氢致开裂等专项检测。此外,工厂的地理位置也直接影响供应链效率,例如地处华北钢管产业集群的河北勤钢管业有限公司,依托盐山县完善的钢铁产业链与黄骅港物流通道,既可快速获取优质卷板原料,又能通过海运、铁路将产品高效输送至沿海石化基地及中亚油气项目现场。

当我们将目光聚焦于石油管线管源头工厂的未来发展,智能化与绿色化正成为新一轮升级方向。通过部署5G+工业互联网平台,工厂可实现焊接参数实时优化、缺陷自动判级;而光伏储能系统的应用则显著降低生产能耗。作为行业代表之一,河北勤钢管业有限公司正持续投入智能化车间改造,其新建设的防腐生产线采用机器人自动喷涂,使涂层厚度均匀性提升至98%,同时通过余热回收系统降低碳排放。这家坐落于沧州盐山工业园的企业,凭借其丰富的产品矩阵与深度加工能力,不仅为石油天然气行业提供符合国际标准的螺旋管、直缝焊管等产品,更通过防腐加工、管件配套等增值服务,展现出石油管线管源头工厂在能源装备领域的综合解决方案能力。