在能源运输领域,石油管线管作为连接油田与炼厂、跨越山川湖海的“能源动脉”,其质量与可靠性直接关系到国家能源安全与经济效益。一条高品质石油管线管的诞生,绝非简单的钢铁加工,而是一段融合了材料科学、机械工程与精密控制的复杂旅程。今天,我们将以专业的视角,为您层层揭开现代石油管线管生产工艺流程的神秘面纱,探究这根“钢铁巨龙”是如何炼成的。

石油管线管生产工艺流程的起点,始于对原材料的精挑细选。通常采用符合API 5L(美国石油学会标准)等严格规范的碳锰钢或微合金高强度钢作为板卷或钢坯。这些原材料必须具备优异的强度、韧性和可焊性,以应对管道在服役过程中可能承受的内部高压、外部载荷以及地质变化带来的应力。河北勤钢管业有限公司深知原材料是品质的基石,在采购环节即建立了一套严格的供应商审核与入厂检验体系,确保每一批钢材的化学成分与力学性能均能满足后续苛刻的加工要求,为整个石油管线管生产工艺流程打下坚实基础。

接下来是成型工序,这是石油管线管生产工艺流程中的核心环节之一。对于应用最广泛的埋弧焊管,其主要分为JCOE(逐步折弯成型)和螺旋成型两种工艺。以主流的直缝埋弧焊管为例,经过预处理(如矫平、铣边)后的钢板,首先进入JCO或UO成型机。在JCO成型中,巨大的模具对钢板进行多次渐进式冲压,使其断面逐渐形成“J”形、“C”形,最终闭合为“O”形管筒。这个过程对精度要求极高,需要确保管筒的圆度、直度以及合缝间隙都控制在毫米级以内。成型后的管筒,其合缝处便为后续的焊接做好了准备。

焊接,无疑是石油管线管生产工艺流程中技术最密集、要求最严苛的步骤,它直接决定了管体的承压能力和使用寿命。现代生产线普遍采用多丝埋弧焊技术。首先进行内焊,焊枪伸入管筒内部,沿合缝进行焊接;紧接着进行外焊,在管筒外部完成主焊缝。多根焊丝(通常为2至5根)的配合使用,以及焊剂层的覆盖保护,使得焊接过程热量输入稳定、熔深大、效率高,形成的焊缝金属纯净、力学性能优异,能与母材等强甚至超强。焊接参数的精确控制,是保证焊缝质量的关键,任何细微的偏差都可能导致缺陷的产生。

焊后的管体随即进入一系列至关重要的精整与热处理工序。为了消除焊接产生的残余应力,并细化晶粒、优化材料的综合力学性能(特别是韧性和抗腐蚀性能),管体会被送入整体扩径机和热处理炉。扩径机通过内部的锥形模头对整根钢管进行径向扩张,这不仅校直了管体、提高了尺寸精度,更使管壁应力分布趋于均匀。随后进行的热处理(如正火或淬火+回火),则根据钢级要求,对钢管进行精准的“淬炼”,使其获得设计所需的强度与韧性的最佳匹配。这一环节是提升管线管在极端环境下服役性能的保障。

质量检验贯穿于整个石油管线管生产工艺流程的始终,是确保产品万无一失的“守护神”。检验项目全面而严格:包括对焊缝进行100%的超声波探伤和X射线工业电视检查,以探测内部气孔、夹渣、未焊透等缺陷;对管体进行水压试验,模拟甚至超过实际工作压力,验证其承压完整性与密封性;此外,还有对尺寸(外径、壁厚、长度、椭圆度等)的精确测量,以及对母材和焊缝的力学性能试验(拉伸、弯曲、冲击、硬度等)和化学成分分析。只有顺利通过所有这些“关卡”的钢管,才能被认定为合格产品。

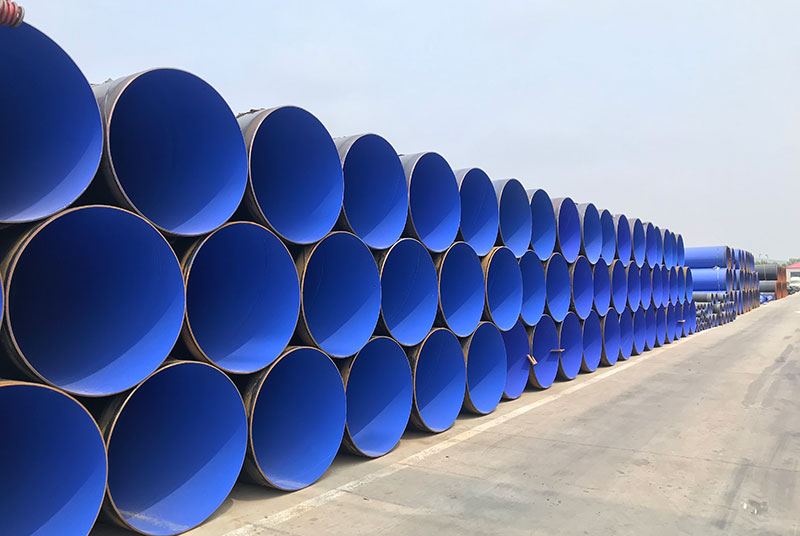

最后的工序包括管端加工、外防腐与内涂层。根据连接要求,对钢管两端进行坡口加工,以确保现场环焊时的对口精度与焊接质量。然后,根据输送介质和埋设环境的要求,对钢管外壁进行防腐处理,常见的有三层聚乙烯(3PE)、熔结环氧粉末(FBE)等,有效抵御土壤和地下水的腐蚀。对于输送高腐蚀性原油或天然气的管线,内壁还会涂覆减阻或防腐涂层,以降低输送能耗、延长管道寿命。完成这些步骤后,钢管被打上包括钢级、规格、生产批次等信息的永久性标识,等待出厂。

纵观整个石油管线管生产工艺流程,它是一条集高精度机械加工、先进焊接技术、严格热处理与无损检测于一体的现代化工业生产线。每一个环节都凝聚着技术的结晶与对安全的极致追求。作为深耕于钢管领域的企业,河北勤钢管业有限公司坐落于中国重要的钢管产业基地——河北省沧州市,我们不仅深刻理解这套复杂的石油管线管生产工艺流程,更依托本地完善的产业链与自身的技术积累,致力于为客户提供从优质管线管产品到专业防腐加工的一站式服务解决方案。我们坚信,唯有坚守“质量为本、诚信经营”的理念,严格把控从原料到成品的每一个细节,才能制造出守护国家能源战略安全的可靠产品,与客户携手共创更加辉煌的明天。