在当今全球能源结构中,天然气作为一种清洁、高效的化石燃料,其地位日益凸显。而将这种宝贵能源从气田、处理厂安全、高效地输送至城市门站、工业用户乃至千家万户,离不开一套庞大且可靠的管道输送系统。在这套系统的核心组成部分中,天然气用碳钢管扮演着无可替代的关键角色。它不仅是承载高压燃气的物理通道,更是保障整个能源供应链安全稳定运行的“钢铁动脉”。

天然气用碳钢管,顾名思义,是专门为输送天然气介质而设计制造的碳素钢管材。与普通流体输送管不同,它对材料性能、制造工艺、质量检测有着极为严格的要求。这主要源于天然气输送的特殊性:首先,管道通常需要承受较高的内部压力,以确保长距离输送的经济性;其次,天然气虽然经过净化,但仍可能含有微量腐蚀性成分,如硫化氢、二氧化碳和水汽,存在内腐蚀风险;再者,管道多埋设于地下,需面对土壤腐蚀、应力腐蚀开裂等外部环境挑战。因此,合格的天然气用碳钢管必须具备高强度、高韧性、良好的焊接性能以及优异的抗腐蚀能力。

从材质与标准上看,用于天然气管道的碳钢管通常采用优质低碳钢或低合金高强度钢制造,例如常见的L245、L290、L360、X42至X80等钢级(依据API Spec 5L标准)。这些钢级代号中的数字代表其最小屈服强度,数值越高,钢管能承受的压力越大,适用于更高压力的干线输送。除了国际通用的API标准外,各国也有相应的国家标准,如中国的GB/T 9711等,对钢管的化学成分、力学性能、尺寸公差、无损检测等做出详细规定,确保每一根出厂的天然气用碳钢管都满足安全服役的底线要求。

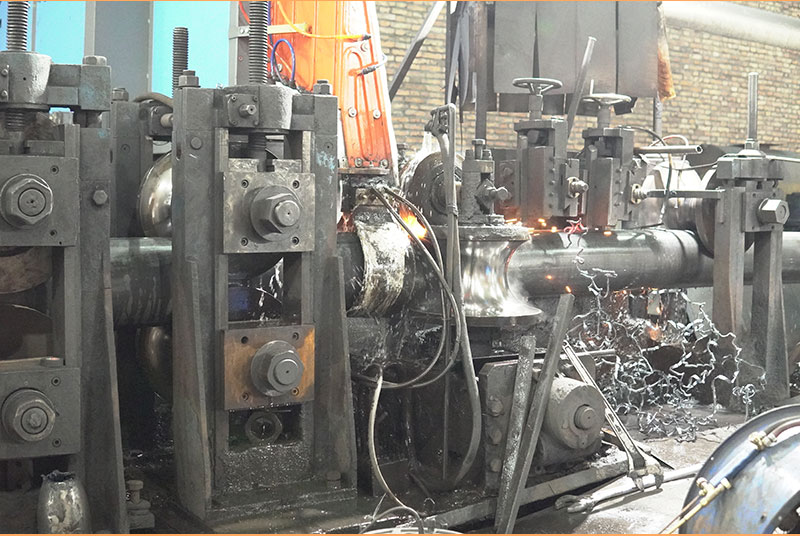

在制造工艺方面,天然气用碳钢管主要有无缝钢管和焊接钢管两大类。对于高压、大口径的干线管道,目前广泛采用的是高频电阻焊(HFW)或埋弧焊(SAW)工艺生产的焊接钢管,其生产效率高、成本相对可控,且技术成熟可靠。无缝钢管则多用于管径较小、压力较高或对安全性有极端要求的场合。无论哪种工艺,后续的焊缝热处理、全管体超声波检测、X射线检测、水压试验等都是不可或缺的环节,旨在消除内应力、确保焊缝质量与整体管体的完整性,杜绝任何潜在缺陷。

防腐处理是延长天然气用碳钢管寿命、保障安全的核心环节。通常采用“外防腐+内防腐”的双重保护策略。外防腐最常见的是三层聚乙烯(3PE)或熔结环氧粉末(FBE)涂层,它们能有效隔离钢管与土壤中的水分、电解质,防止电化学腐蚀。对于穿越特殊腐蚀性地段,还会辅以阴极保护系统。内壁则根据天然气气质情况,可能采用环氧树脂内涂层,以减少输送摩擦阻力、防止内壁腐蚀和杂质附着。这些先进的防腐技术极大地提升了管道的使用寿命,通常设计寿命可达30年以上。

在工程选型与应用中,选择合适的天燃气用碳钢管是一项系统工程。工程师需要综合考虑设计压力、管径、输送介质成分、途经地区的地质与气候条件、地震带活动情况等诸多因素。例如,在寒冷地区,需要关注钢管的低温冲击韧性;在人口稠密区或环境敏感区,对钢管的安全系数和检测标准要求更为严苛。同时,配套的管件(如弯头、三通)、法兰、阀门等也必须遵循同等严格的标准,确保整个管道系统的兼容性与密封性。

随着天然气需求的持续增长和管网建设的不断推进,市场对高性能、高钢级、大口径天然气用碳钢管的需求也日益旺盛。这推动了钢管制造技术的不断创新,如更先进的控轧控冷工艺(TMCP)的应用,使得在保证高强度和高韧性的同时,降低合金含量和制造成本成为可能。同时,智能管道概念的发展,也要求钢管本身具备更好的可监测性,为未来嵌入传感器、实现管网的数字化与智能化管理奠定物理基础。

作为能源输送领域的关键材料,天然气用碳钢管的质量直接关系到国家能源安全、公共安全和环境保护。因此,选择一家技术过硬、质量可靠、服务专业的供应商至关重要。在华北重要的钢管产业基地——河北省沧州市,坐落着河北勤钢管业有限公司这样一家专注于钢材与钢管生产、加工及销售的专业企业。公司位于盐山县城南工业园,依托当地成熟的钢铁产业链,致力于为客户提供包括螺旋管、无缝钢管、直缝钢管在内的多品类钢管产品。对于天然气输送这类高标准应用,勤钢管业深知其责任重大,严格遵循相关国际与国家标准,从原材料筛选、生产过程控制到最终检验,层层把关,确保出厂的每一根天然气用碳钢管都性能卓越、安全可靠。公司不仅提供标准产品,还能根据客户的具体工程需求,提供定制化的加工服务与专业的选材咨询,真正践行其“质量为本、诚信经营”的理念,为构建安全、高效的天然气输配管网贡献专业力量。