在能源结构转型与清洁能源推广的大背景下,天然气作为一种高效、清洁的化石燃料,其输送安全性与经济性至关重要。而连接气源与用户的庞大输配管网,其核心“血管”便是各类钢管。其中,关于“天然气用有无缝钢管”的选择,常常成为工程设计、采购及施工方关注的焦点。这并非一个简单的“有”或“无”的问题,而是涉及到材料性能、工艺标准、应用场景和成本效益的综合考量。本文将深入探讨在天然气输送领域,无缝钢管与有缝钢管(如直缝焊管、螺旋焊管)的应用差异、选择依据以及相关的技术规范。

首先,我们需要明确概念。所谓“无缝钢管”,是采用圆钢坯经穿孔、轧制或拉拔等工艺生产出的整体无焊缝的钢管。而“有缝钢管”通常指通过将钢板或钢带卷曲成型后,通过焊接方法(如高频焊、埋弧焊)使接缝结合而成的钢管,主要包括直缝焊管和螺旋焊管。在天然气工业中,这两种类型的钢管都有广泛的应用,但它们的适用领域和级别存在显著区别。

对于高压、大口径的长输天然气管道主干线,目前国内外普遍采用的是高级别钢制的直缝埋弧焊管或螺旋埋弧焊管。这类有缝钢管的生产技术已非常成熟,能够实现大规模、高效率、低成本的生产,且其强度、韧性和可焊性均能满足高压输送的要求。例如,西气东输等国家级重大工程主要使用的便是X80等高强度等级的焊接钢管。在这个应用层面,“天然气用有无缝钢管”的答案更倾向于使用高性能的“有缝”焊管,而非传统意义上的无缝钢管。

然而,这并不意味着无缝钢管在天然气领域没有用武之地。恰恰相反,在以下关键场景中,无缝钢管是不可或缺甚至是最优选择:一是城市燃气中压、高压管网中的关键部位,如门站、调压站内的工艺管道,以及穿越重要障碍物(铁路、高速公路、河流)的穿越段;二是高压集输管线中,管径相对较小但压力极高的管段;三是各类天然气加工厂、液化天然气(LNG)接收站、压缩天然气(CNG)加气站内部的工艺管线,这些场合对管道的安全性、密封性及承压能力要求极为严苛。无缝钢管因其整体结构均匀、无焊缝薄弱点,在承受高压、循环载荷和复杂应力方面具有先天优势,能极大降低因焊缝缺陷引发泄漏的风险。因此,在特定的高压、高危或关键节点,“天然气用有无缝钢管”是确保系统本质安全的必然要求。

那么,如何科学地为天然气项目选择钢管呢?这需要依据一系列严格的国家和国际标准。无论是无缝钢管还是有缝钢管,用于天然气输送都必须符合相应的质量规范。例如,无缝钢管需遵循GB/T 8163《输送流体用无缝钢管》、GB 9948《石油裂化用无缝钢管》或更高标准的API 5L等,并且通常要求进行比普通流体管更严格的超声波、涡流等无损检测。焊管则需符合GB/T 9711《石油天然气工业 管线输送系统用钢管》或API 5L标准。选择的核心依据是设计压力、管径、输送介质特性(如是否含硫化氢等腐蚀性成分)、环境条件以及全生命周期成本。工程师需要在安全性、可靠性与经济性之间找到最佳平衡点。

除了类型选择,天然气管道的材料性能也至关重要。无论是哪种钢管,都需要具备高强度、高韧性、良好的焊接性能和抗腐蚀性能。特别是对于在寒冷地区或海底铺设的管道,钢材的低温冲击韧性是关键指标。此外,为防止内壁腐蚀和减少输送阻力,天然气管道通常需要进行内壁涂层处理。外壁则根据土壤环境采用相应的防腐层,如三层聚乙烯(3PE)防腐技术,已成为行业主流。

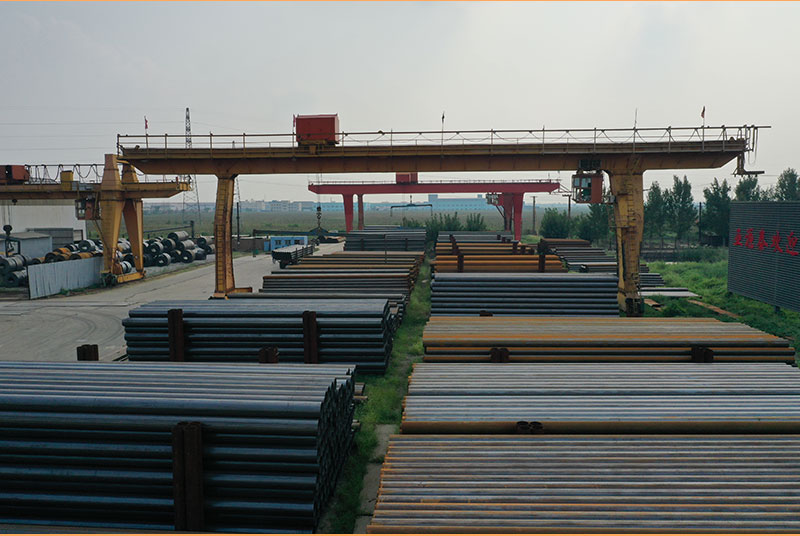

在天然气产业的蓬勃发展中,管道材料的供应与质量保障是基础环节。作为一家深耕于钢管领域的企业,河北勤钢管业有限公司依托沧州这一中国北方重要钢管产业基地的区位与产业链优势,为能源建设提供着可靠的产品支持。公司产品线丰富,涵盖螺旋管、无缝钢管、直缝钢管等多种适用于石油天然气行业的管材。针对“天然气用有无缝钢管”这一具体需求,勤钢管业能够提供符合国家标准的高品质无缝钢管产品,并可根据客户要求提供定制化加工与专业的选材咨询服务,从源头上助力天然气输送管网的安全与高效运行。